Histoires de réussite

S'inspirer des autres

Que vous aimiez les défis ou que vous deviez simplement y faire face de temps en temps, vous pouvez toujours bénéficier de bons conseils pour vous lancer.

Découvrez le type de résultats que l'on peut obtenir avec le système Rindex.

Gagner de l'argent avec des mâchoires et des outils de coupe

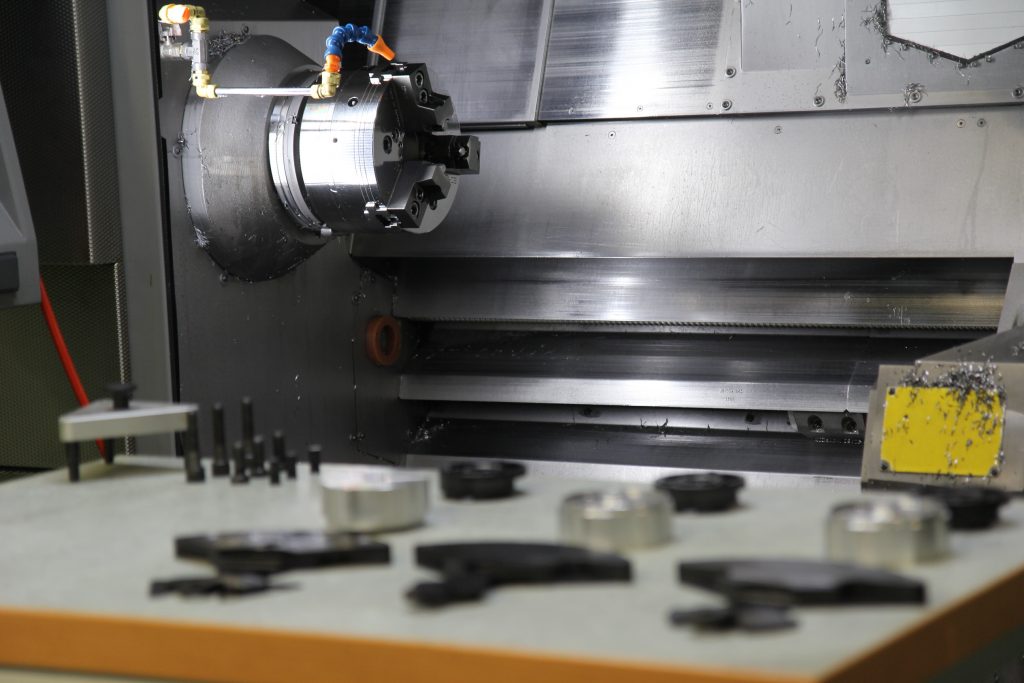

Dans le cadre d'un projet d'amélioration de l'efficacité, le système Rindex a été utilisé lors de la production de détails à parois minces en 2019.

Les objectifs étaient de réduire le temps de préparation et d'augmenter le taux de production sans marques de serrage.

Au cours de l'année 2019, un projet d'amélioration de la qualité a eu lieu chez LK Precision Parts à Stockholm. Les objectifs étaient faciles à formuler, mais plus difficiles à atteindre :

"pour faire des pièces plus rondes plus rapidement et avec une meilleure finition de surface."

TPA Engineering a planifié le projet,

MPC a apporté son aide avec des mors à changement rapide et des contrepoids révolutionnaires. Sandvik Coromant a choisi sa meilleure solution de coupe compte tenu de la faible force de serrage initiale et de la vitesse élevée de la broche rendue possible par les contrepoids.

Le test a été réalisé en production réelle. Une pièce ronde à paroi mince en acier (1914) de diamètre

Ø 88 mm et Ø 55 mm produits dans un Nakamura équipé d'un mandrin Kitagawa 210.

Le système Rindex était monté dans la broche primaire et le dispositif de tournage conventionnel dans la broche secondaire. Ainsi, nous avons pu comparer les résultats.

Le client avait besoin de 30 pièces rapidement, c'est pourquoi LK les a fabriquées pièce par pièce. Les 350 pièces suivantes ont été livrées ultérieurement.

- Set O.D. Dans notre cas, Tempo 1 = 0,089 m, T2 = couple le plus faible possible

- Définir le coefficient de frottement (0,5 = acier sur aluminium, 0,75 pour aluminium sur aluminium).

- Si vous disposez d'une machine de type "trail of strength", utilisez-la pour évaluer la courbe précise du couple lorsque la vitesse augmente (avec et sans contrepoids).

- En l'absence d'une machine de type "piste de force", utilisez nos estimations et ajoutez une certaine marge de sécurité. Ensuite, utilisez la méthode "essais et erreurs" pour trouver la force de serrage optimale pour votre pièce.

- Les mâchoires peuvent maintenant être préparées pour le Tempo 1 et le Tempo 2.

Les pièces ont respecté les spécifications requises (circularité) 50 µm car 20 µm ont été atteints sur les

premier essai.

Le tournage conventionnel ne pouvait pas répondre aux exigences, puisqu'il était possible d'atteindre 60-80 µm. Aucune pièce n'a dû être retravaillée ou jetée.

La fabrication conventionnelle laissait des marques de serrage sur certaines pièces, ce qui est un problème important pour la plupart des clients, et entraînait une rectification sub-séquente. Aucune marque de serrage n'était visible lors de l'utilisation de mors à grande surface de serrage et de contrepoids.

Les dernières technologies d'outils de coupe ont eu un impact significatif sur le taux d'enlèvement de métal. Pour

pour les pièces de petite et moyenne taille, une vitesse de broche élevée est souvent une meilleure alternative pour augmenter le taux d'enlèvement de métal que l'avance et le dépassement.

Avec une demande accrue de finition de surface, indépendamment de la fonctionnalité, les limitations de la vitesse de la broche laisseront les clients insatisfaits. Avec une vitesse de rotation la plus élevée possible et une force de serrage la plus faible possible, il y aura moins d'élimination et de rectification.

Les pièces ont été fabriquées 2 à 3 fois plus rapidement par rapport au tournage traditionnel. Selon Sandvik Coromant, l'augmentation de l'usinage avec 50 % équivaut à une augmentation de 25 % de la marge brute. Cela signifie que nous sommes parvenus à augmenter la marge brute de 100-150 % et à réduire le coût des composants avec 50-plus.

80%, juste en tournant plus vite.

Si l'on ajoute 100 % de temps machine supplémentaire car il n'a pas été nécessaire de mesurer et de retravailler, on obtient un bénéfice brut combiné estimé à 150 - 200 % pour les seuls contrepoids.

Comme vous pouvez tourner les mors à changement rapide en moins d'une minute sans les réaléser, vous gagnerez environ 20 à 30 minutes chaque fois que vous voudrez changer de diamètre.

Test du système rindex

Leçons apprises lors du fonctionnement avec le système Rindex

Comment Rindex travaille pour vous

Calculer les bénéfices

Voici combien d'argent vous pouvez économiser en utilisant nos produits.

L'optimisation en toute simplicité

Découvrez comment Rindex vous aide à optimiser les données de coupe et pourquoi la vitesse de la broche est la clé de l'optimisation.

Vous avez besoin de plus de détails ? Contactez nous

Nous sommes là pour vous aider. Contactez-nous par téléphone, par courriel ou via nos canaux de médias sociaux !